Как инновации влияют на линии резки стали?

2025-09-20

содержание

В последние годы инновации в станкостроении радикально изменили подход к резке стали. Это, казалось бы, классическое производство становится всё более технологически сложным и требует от специалистов постоянного обновления знаний и навыков. Но каковы истинные последствия внедрения новых технологий на практику работы? В этой статье постараемся разобраться в этом вопросе.

Точность и качество реза

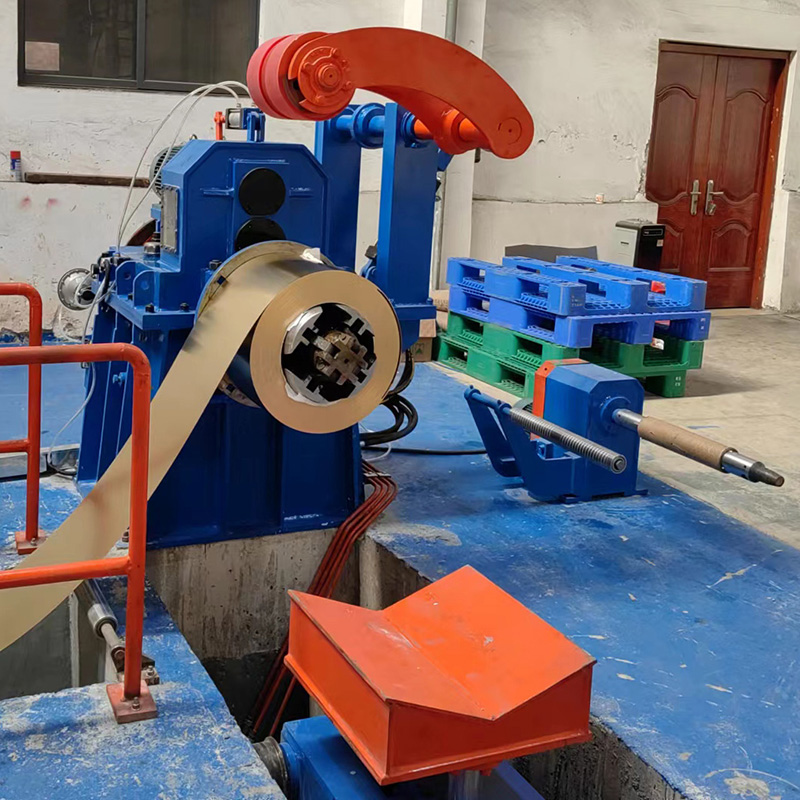

Первое, на что хочется обратить внимание, это значительное улучшение точности и качества реза. Современные станки с ЧПУ (числовым программным управлением) позволяют выполнять операции с минимальными погрешностями. Когда я впервые увидел работу станка от ООО Фошань Дунгун Машины и Оборудование (https://www.fsdgmachinery.ru), был впечатлён тем, как быстро и аккуратно он справляется даже с самыми сложными задачами.

Конечно, были случаи, когда внедрение новой техники требовало времени на обучение персонала. Не каждое предприятие сразу видит выгоду в таких инвестициях. Например, в одном из цехов на основании моего опыта, возникла необходимость переобучения работников, что временно снижало производительность.

Тем не менее, со временем очевидные плюсы перевешивают: сокращается количество бракованных деталей, увеличивается скорость производства и уменьшаются затраты на последующую обработку.

Уменьшение издержек

С внедрением новых технологий также связана и оптимизация производственных процессов, что позволяет значительно уменьшить издержки производства. Интеллектуальные решения, такие как автоматизированные системы, помогают рационально использовать материал, минимизируя отходы.

Нельзя не упомянуть автоматизированные системы подачи и обработки. Благодаря автоматизации снизилась потребность в большом количестве операторов. Это, с одной стороны, может приводить к сохранению средств на заработной плате, с другой — к необходимости переподготовки сотрудников для работы с более сложными системами.

На одном из наших предприятий произошла именно такая ситуация: внедрение автоматизированного оборудования в конечном итоге позволило сократить издержки на 20%, но потребовало времени для оптимизации работы всех систем.

Новые технологии и безопасность

Еще один важный аспект — это безопасность на рабочем месте. Ранее традиционные линии резки стали могли нести в себе ряд рисков, от механических травм до опасности ожогов. Современные же технологии значительно снижают эти риски.

Интеллектуальные термопластавтоматы, такие как те, что предлагает наша компания, минимизируют контакт рабочего с активно работующим оборудованием, что значительно снижает вероятность несчастных случаев. Реальные примеры такой работы можно увидеть на нашем сайте https://www.fsdgmachinery.ru.

Однако, всё это не исключает необходимости в регулярных инструктажах по технике безопасности, что, как правило, остаётся обязательным пунктом в графике каждого предприятия.

Клиентоориентированность и гибкость производства

С появлением инновационных технологий изменился и подход к производству. Теперь предприятия могут оперативнее реагировать на запросы клиентов, предлагая индивидуальные решения. Гибкость производства стала одним из ключевых факторов успешности компаний в условиях высококонкурентной среды.

На нашем предприятии мы стремимся учитывать специфические требования заказчиков, предлагая так называемое кастомизированное производство. Это не просто слова: речь идёт о конкретных примерах, когда благодаря новой линии резки удалось в кратчайшие сроки выполнить эксклюзивный заказ для автопроизводителей.

Быстрые изменения конфигураций линий зависят именно от тех самых инновационных подходов, внедрение которых позволяет наша компания.

Заключение

Таким образом, инновации оказывают комплексное влияние на процесс резки стали, делая его более технологически продвинутым и результативным. Каждый шаг, от внедрения современных автоматизируемых решений до повышения безопасности и улучшения работы с клиентами, помогает компаниям оставаться конкурентоспособными.

ООО Фошань Дунгун Машины и Оборудование активно способствует этому процессу, предлагая передовые решения в области обработки строительных материалов и упаковки пищевых продуктов. Благодаря инновациям мы продолжаем развиваться и совершенствоваться.